ХиМиК.ru — ПОЛИАМИДНЫЕ ВОЛОКНА — Химическая энциклопедия

ПОЛИАМИДНЫЕ ВОЛОКНА,

синтетич. волокна, формуемые из полиамидов. Ок. 98% от общего произ-ва

полиамидных волокон составляют волокна из алифатич. полиамидов, причем осн. масса из них производится

из поли-e-капроамида (выпускается под торговыми названиями капрон, найлон-6,

амилан, дедерон, стилон, лилион, релон, перлон, видлон, хемлон, энкалон и др.)

и полигексаметиленадипинамида (найлон-6,6, анид, леона, глацем и др.).

Произ-во др. видов алифатических полиамидных волокон очень незначительно, что объясняется

в осн. экономич. проблемами, связанными с получением мономеров, техн. трудностями

синтеза полимеров, переработки их в волокна и отсутствием у большинства этих

волокон конкурентоспособных потребительских св-в.

О полиамидных волокнах из ароматич. полиамидов,

т.

Полиамидные волокна из алициклич. полиамидов

(или полиамидов, содержащих в цепи алициклич. звенья) по мех. св-вам, прежде

всего по модулю деформации растяжения, несколько превосходят найлон-6 и найлон-6,6.

Однако из-за экономич. факторов (стоимость сырья) произ-во их не получило широкого

развития [напр., выпускается волокно киана в США, формуемое, по-видимому, из

полимера, синтезируемого поликонденсацией бис-(n-аминоциклогексил)метана

и додекан-дикарбоновой или азелаиновой к-ты].

Получение. Технол.

процесс получения полиамидных волокон включает след. осн. стадии: синтез полимера, формование

и вытяжка, текстильная обработка волокна. Разделение это несколько условно,

т.к. совр. технология, как правило, предполагает совмещение отдельных стадий

вплоть до полностью непрерывного процесса.

Полимер синтезируют обычно

на том же предприятии, на к-ром производят волокно. В получаемом поли-e-капро-амиде

содержится до 10% низкомол. соед. (в осн. мономер и его низшие олигомеры). Присутствие

их в полимере затрудняет послед. формование волокна и отрицательно сказывается

на его св-вах. Поэтому для удаления низкомол. соед. полимер подвергают т. наз.

демономеризации-ва-куумированию расплава или водной обработке полимерного гранулята,

к-рый затем (содержание воды 7-10%) сушат в токе нагретого азота, предварительно

очищенного от кислорода (содержание O2 не должно превышать 0,0003%).

Кол-во остаточной влаги зависит от условий формования волокна и мол. массы полимера.

Содержание низкомол. соед. в готовом полимере, как правило, не превышает 1-2%,

влажность составляет 0,05-0,1%.

Полигексаметиленадипинамид

нет необходимости подвергать демономеризации благодаря необратимому характеру

поликонденсации при его синтезе. Расплав пригоден для непосредств. переработки

в волокно, а полимерный гранулят предварительно сушится.

Расплав пригоден для непосредств. переработки

в волокно, а полимерный гранулят предварительно сушится.

Для получения волокнообразующих

полиамидов применяют высокоавтоматизированные непрерывные технол. процессы.

При этом в произ-ве найлона-6 используют технол. схемы как с получением гранулята,

так и непрерывные, включающие непосредств. передачу получаемого расплава полимера

на формование волокна, в произ-ве найлона-6,6-чаще непрерывные схемы.

В произ-ве полиамидных волокон важное

значение имеет качество исходного полимера: 1) линейность мол. структуры; 2)

однородность его физ.-хим. св-в; 3) отсутствие мех. включений и гель-частиц.

Это достигается оптимизацией процессов тепло- и массообмена в реакторах, ликвидацией

в них застойных зон и макс. сокращением времени синтеза, фильтрацией расплава

полимера перед формовочной машиной. Обычно для произ-ва волокон используют линейные

алифатич.

Алифатические полиамидные волокна обычно

формуют из расплавов. В случае использования гранулята полимер расплавляют в

экструдерах при 260-3000C в атмосфере инертного газа; расплав фильтруют

и дозирующими насосами подают в фильерный комплект, где он еще раз фильтруется

и продавливается через отверстия фильер. При формовании волокон непосредственно

из расплава последний к дозирующим насосам подают с помощью шнековых или шестеренчатых

насосов. Один прядильный блок может состоять из 1-16 фильер.

Существ. влияние на св-ва

волокон оказывает форма (профиль) отверстия фильеры. Если отверстие не круглое

(звездочка с разл. кол-вом лучей, восьмиугольник или др.), то получают т. наз.

профилированные волокна и нити, имеющие иные оптические и в ряде случаев мех.

св-ва. Известны также бикомпонентные полиамидные волокна типа «бок о бок» или

«ядро — оболочка», формуемые, напр. , из полиамида и полиэфира,

а чаще из двух полиамидов, различающихся мол. массами или др. физ.-хим. св-вами.

В этом случае используют, напр., фильеры с двумя отверстиями, в к-рые подаются

два разных вида расплавов. См. подробнее в ст. Текстурированные нити.

, из полиамида и полиэфира,

а чаще из двух полиамидов, различающихся мол. массами или др. физ.-хим. св-вами.

В этом случае используют, напр., фильеры с двумя отверстиями, в к-рые подаются

два разных вида расплавов. См. подробнее в ст. Текстурированные нити.

Выходя из фильеры, струйки

жидкого полимера охлаждаются холодным воздухом в спец. прядильных шахтах (формование

по сухому способу). С целью регулирования вязкости струи и формирования необходимой

структуры полимера в волокне в нек-рых случаях в прядильную шахту непосредственно

под фильеру подают перегретый водяной пар или нагретый инертный газ. При охлаждении

струек расплава происходит начальная ориентация макромолекул и структурообразование.

Вследствие разности скоростей вытекания расплава из отверстия фильеры и приемки

нити на первый прядильный диск происходит фильерная вытяжка в 30-60 раз. После

выхода из шахты на сформованную нить наносится заданное кол-во влаги и ПАВ для

придания необходимых фрикционных св-в, компактности и предотвращения электризации.

Затем сформованная нить

со скоростью 8-100 м/с поступает на намоточное устройство. С увеличением скорости

намотки и, следовательно, с повышением напряжения в нити возрастает степень

ее ориентац. вытягивания при формовании (см. Ориентированное состояние полимеров).

В зависимости от принятой схемы технол. процесса и оборудования используют

разл. скорости намотки, к-рые определяют св-ва получаемой нити и дальнейшую

технологию ее текстильной обработки.

При скоростях намотки 8-33

м/с (т. наз. классич. схема) получают неориентированную или слабоориентированную

нить, к-рую для придания необходимых текстильных св-в подвергают ориентац. вытягиванию

в 3-5 раз на крутильно-или намоточно-вытяжных машинах. T. обр. получают как

текстильные, так и техн. нити. При скоростях 33-85 м/с получают частично ориентированную,

или предориентиро-ванную, нить, к-рую можно использовать как текстильный материал

или подвергать дополнит. вытягиванию и дальнейшим текстильным обработкам. При

скоростях 85-100м/с получают полностью ориентированную нить, т.е. готовый текстильный

материал. Относит. удлинения нитей, полученных в трех указанных интервалах скоростей

намотки, составляют 300-500%, 50-80% и 30-40% соответственно. Два последних

способа относятся к т. наз. высокоскоростному формованию, применяемому, как

правило, для получения текстильных нитей.

Во всех случаях формуемая

нить транспортируется с помощью двух прядильных дисков и наматывается на ци-линдрич.

патрон. Намоточные устройства как по классич. схеме, так и по способам высокоскоростного

формования рассчитаны на одноврем. приемку 2-16 нитей.

При получении техн. нитей

используется также способ совмещенного формования и вытягивания. Приемное устройство

в этом случае включает кроме намоточного механизма еще 3-4 пары вытяжных дисков,

за счет разницы скоростей вращения к-рых происходит вытягивание нити в 4-6 раз.

Относит. удлинение получаемой нити 25-30%, скорость намотки 40-55 м/с.

Способы совмещенного и

высокоскоростного формований по сравнению с классическим имеют лучшие технико-экономич.

показатели, обеспечивают более высокую равномерность св-в нити и пригодны для

роботизации.

Неориентированные и слабоориентированные

нити текстильного ассортимента (линейная плотн. 1,5-29 текс) подвергают ориентац.

вытягиванию, как правило, в одну стадию. Нити техн. назначения, формуемые из

более высоко-мол. полиамидов (линейная плотн. 93-210 текс), вытягивают в 4,5-5,5

раза в две стадии: для снижения напряжения в нити и достижения высокой равномерности

осн. часть вытягивания (ок. 75%) проводят при нагр. нити до 150-190 оС

(горячая вытяжка).

После ориентац. вытягивания

в зависимости от назначения техн. нити сразу перематывают на товарную паковку

(бобина, шпуля или

др.) или подвергают предварительно кручению, а нити для шинного корда — кручению

и трощению (т. е. соединению неск. нитей в одну). Текстильные нити перематывают

на товарную паковку, подвергают кручению (200-1200 кручений на 1 м), трощению,

текстурированию, термофиксации и (или) шлихтованию (т. е. обработке эмульсиями

или р-рами разл. в-в с целью слабого склеивания элементарных нитей). Термофиксацию

с целью снижения в 3-4 раза тепловой усадки нитей осуществляют чаще всего горячим

воздухом или водяным паром и в редких случаях горячей водой (90 0C).

Вместо экономически невыгодной операции кручения можно использовать пневмосоединение

(воздействие на нити сжатого воздуха с образованием местного перепутывания отдельных

элементарных нитей). Частично ориентированные текстильные нити подвергают ориентац.

вытягиванию, как правило, только при текстури-ровании.

Крашение полиамидных волокон обычно осуществляют

в массе, т. е. краситель вводят в расплав полимера перед формованием волокна,

или в готовых изделиях гл. обр. дисперсными красителями и их водорастворимыми

производными, кислотными красителями и орг. пигментами (см. Крашение волокон).

Виды выпускаемых полиамидных волокон

мононити, комплексные нити с числом элементарных нитей 3-400, в т.ч. для текстильной

переработки и техн. целей, текстурир. нити, нити для ковров и мебельных тканей

(текстурир. комплексные нити, линейная плотн. 80-400 текс), штапельное волокно,

нетканые материалы.

Свойства. Физ.-хим. св-ва

полиамидных волокон зависят от хим. природы и мол. массы исходного полиамида, структурных

особенностей волокна. С повышением мол. массы полиамида улучшаются прочность,

модуль деформации при растяжении, уста-лостные характеристики и др. физ.-мех.

показатели волокон.

Полиамидные волокна характеризуются высокой

прочностью при растяжении, устойчивостью к знакопеременным деформациям, высоким

сопротивлением к ударным нагрузкам и истиранию (см. табл.). Недостатки полиамидных волокон

из алифатич. полиамидов -сравнительно низкая гигроскопичность, что является

причиной их высокой электризуемости, относительно низкий модуль деформации при

растяжении и низкие тепло-, термо-и светостойкость. Для повышения устойчивости

полиамидных волокон к окислению при термич. и фотохим. воздействиях в исходный полимер можно

вводить разл. антиоксиданты (ароматич. амины и фенолы, бензимидазолы, орг. и

неорг. соли переходных металлов, комплексные соед., содержащие Cu, или др.).

Область рабочих т-р для волокон из алифатич. полиамидов составляет 80-1500C.

Полиамидные волокна раств. в феноле,

крезолах, ксилоле, трихлорэтане, хлороформе, бензиловом спирте, нитробензоле,

ДМСО, ди-метилацетамиде, ДМФА (особенно в сочетании с LiCl), а также в нек-рых

фторпроизводных спиртов и карбоновых к-т. Не раств. в алифатич. спиртах, ацетоне,

CCl4, три-хлорэтилене, углеводородах, простых и сложных эфирах. полиамидные волокна

неустойчивы в концентрир. к-тах, особенно минеральных. Щелочи умеренных концентраций

не оказывают заметного воздействия на полиамидные волокна, однако с повышением т-ры и концентрации

деструктирующее воздействие щелочей возрастает. Концентрация р-ра NaOH, вызывающего

существ, деструкцию волокна, составляет 10-12%. Прочность волокон мало снижается

после пребывания в 10-20%-ных р-рах Na2CO3 и в р-рах аммиака

любой концентрации при комнатной т-ре.

По сравнению с волокнами

из поли-e-капроамида и поли-гексаметиленадипинамида волокна из поли-w-ундеканамида

(найлон-11) и полидодеканамида (найлон-12), вследствие наличия в их макромолекулах

длинных углеводородных участков между амидными группами, менее гидрофильны,

обладают меньшей адгезией к резине и более высокой хим. стойкостью. Эти волокна

имеют приятный гриф (мягкие на ощупь). Волокно из поли-a-пирролидонамида (найлон-4)

отличается повышенным сродством к красителям и более высокой гигроскопичностью.

Полиамидные волокна из поли-b-пропиоамида (найлон-3) вследствие большого числа амидных связей

характеризуются высокой гигроскопичностью, меньшим относит. удлинением, более

высокими т-рой плавления и теплостойкостью, устойчивостью к термоокислительной

и фотодеструкции. Эти волокна близки по св-вам к натуральному шелку. Волокно

из полигексаметиленсебацинамида (найлон-6,10) эластичнее, чем из полигексаметиленадипина-мида,

и приближается по этому показателю к шерсти. Напротив, волокно из политетраметиленадипинамида

(най-лон-4,6) характеризуется большим (на 25%) модулем деформации растяжения,

чем найлон-6,6, и высокой устойчивостью к истиранию. T. обр., в ряду волокон

от найлона-3 до найлона-12 снижаются модуль деформации растяжения и гидрофильность

(приблизительно с 10 до 1%), повышаются хим. стойкость и эластичность.

СВОЙСТВА ПОЛИАМИДНЫХ

ВОЛОКОН И НИТЕЙ, ПОЛУЧЕННЫХ ИЗ УКАЗАННЫХ ПОЛИМЕРОВ

|

Поли-e-капроамид

(найлон-6) |

Полигексаметилен-адипинамид

(най-лон-6,6) |

Поли-w-ундекан-амид

(найлон-11) |

Поли-a-пирроли-донамид

(найлон-4) |

Поли-b-пропио-амид

(найлон-3) |

|||

|

Линейная плотн.,

текс* |

|||||||

|

Относит. удлинение

при разрыве, % |

|||||||

|

в сухом состоянии |

|||||||

|

в мокром состоянии |

|||||||

* Текс-масса 1000 м волокна,

выраженная в граммах.

При введении в макромолекулы

алифатич. полиамидов ароматич. или алициклич. фрагментов в случаях изоморфного

замещения повышаются модуль деформации растяжения и термостойкость волокон.

Применение. Полиамидные волокна

широко применяют для произ-ва товаров народного потребления, в осн. чулочно-носочных

изделий, трикотажа, тканей для верх, одежды. В технике полиамидные волокна используют для

изготовления шинного корда, РТИ, рыболовных сетей, тралов, канатов, веревок

и т. п., фильтровальных материалов для пищ. пром-сти, щетины (напр., для моечных

и хлопкоуборочных машин), а также др. изделий. Окрашенные в массе текстурир.

нити (линейная плотн. 60-330 текс) используют для изготовления ковровых изделий.

Мировое произ-во полиамидных волокон

составляет 3500 тыс. т (1988), в СССР-445 тыс. т (1986).

Впервые опытное произ-во

полиамидных волокон было освоено в США (1938) из полигексаметиленадипинамида, из поли-e-капро-амида-в

Германии (1939). В СССР пром. произ-во полиамидных волокон началось в 1948.

Лит.: Энциклопедия

полимеров, т. 2, M., 1974, с. 722-27; Роговин 3. А., Основы химии и технологии

химических волокон, 4 изд., т. 2, M., 1974; Фишман К. E., Хрузин H. А.. Производство

волокна капрон, 3 изд., M., 1976; Кудрявцев Г. И., Носов M. П., Волохина А.

В., Полиамидные волокна, M., 1976; Юркевич В. В., Пакшвер А.Б., в кн.:

Технология производства химических волокон, M., 1987, с. 146-50; Krieger A.,

«Chemiefasern Textilindustrie», 1986, № 11, S. 889-91; там же, 1987,

№ 4, S. Е41.

А. А. Сперанский.

ПОЛИАМИДНЫЕ ВОЛОКНА — это… Что такое ПОЛИАМИДНЫЕ ВОЛОКНА?

- ПОЛИАМИДНЫЕ ВОЛОКНА

синтетич. волокна, получаемые формованием из расплавов или р-ров полиамидов. Обладают высокими прочностью, износостойкостью, сопротивлением ударным нагрузкам. Недостатки: малая гигроскопичность (причина повыш. электризуемости), сравнительно низкий модуль упругости, плохая устойчивость к термо- и фотоокислит. воздействиям; Макс. рабочая темп-ра 80 — 150 °С (волокна из алифатич. полиамидов). Растворяются в концентрир. к-тах, фенолах, трихлорэтане, хлороформе, устойчивы к действию мн. хим. реагентвв, хорошо противостоят биохим. воздействиям, легко окрашиваются. Самые распространённые синтетич. волокна. Применяются в производстве текст. товаров широкого потребления, а также фильтровальных материалов, рыболовных сетей, канатов, щетины, кордных нитей и тканей для шин и резинотехнич. изделий. Торговые назв.: анид, капрон (СССР), найлон (США), перлон (ФРГ), дедерон (ГДР), амилан, ниплон (Япония), силон (ЧССР), стилон (ПНР). Термостойкие волокна из ароматич. полиамидов, пригодные для эксплуатации при 250 — 500 °С, выпускаются под назв. номекс, кевлар (США), фени-лон (СССР).

Большой энциклопедический политехнический словарь. 2004.

- ПОЛИАКРИЛОНИТРЙЛЬНЫЕ ВОЛОКНА

- ПОЛИАМИДЫ

Смотреть что такое «ПОЛИАМИДНЫЕ ВОЛОКНА» в других словарях:

ПОЛИАМИДНЫЕ ВОЛОКНА — синтетич. волокна, формуемые из полиамидов. Ок. 98% от общего произ ва П. в. составляют волокна из алифатич. полиамидов, причем осн. масса из них производится из поли e капроамида (выпускается под торговыми названиями капрон, найлон 6, амилан,… … Химическая энциклопедия

Полиамидные волокна — синтетические волокна, формуемые из расплавов или растворов полиамидов (См. Полиамиды). Обычно для производства П. в. используют линейные алифатические полиамиды с молекулярной массой от 15 000 до 30 000 (чаще всего Поликапроамид и… … Большая советская энциклопедия

полиамидные волокна — Синтетические волокна, получаемые формованием из расплавов или растворов полиамидов. Обладают высокими прочностью, износостойкостью, сопротивлением, ударным нагрузкам. Недостатки: малая гигроскопичность (причина повышенной электризуемости),… … Текстильный глоссарий

Волокна химические — волокна, получаемые из органических природных и синтетических полимеров. В зависимости от вида исходного сырья В. х. подразделяются на синтетические (из синтетических полимеров) и искусственные (из природных полимеров). Иногда к В. х.… … Большая советская энциклопедия

ВОЛОКНА ХИМИЧЕСКИЕ — формуют из орг. полимеров. Различают искусственные волокна, к рые получают из прир. полимеров, гл. обр. целлюлозы и ее эфиров (напр., вискозные волокна, ацетатные волокна), и синтетические волокна, получаемые из синтетич. полимеров (напр.,… … Химическая энциклопедия

Волокна синтетические — химические волокна, получаемые из синтетических полимеров. В. с. формуют либо из расплава полимера (полиамида (См. Полиамиды), полиэфира (См. Полиэфиры), полиолефина (См. Полиолефины)), либо из раствора полимера (Полиакрилонитрила,… … Большая советская энциклопедия

Полиамидные алифатические волокна — PAA С1.3.1.01 Источник: СТ СЭВ 1465 78: Волокна химические. Термины и определения … Словарь-справочник терминов нормативно-технической документации

Полиамидные ароматические волокна — PAR C1.3.1.02 Источник: СТ СЭВ 1465 78: Волокна химические. Термины и определения … Словарь-справочник терминов нормативно-технической документации

Полиэфирные волокна — синтетические волокна, формуемые из расплава Полиэтилентерефталата. Превосходят по термостойкости большинство натуральных и химических волокон: при 180 °С они сохраняют прочность на 50%. Загораются П. в. с трудом и гаснут после удаления… … Большая советская энциклопедия

ТЕРМОСТОЙКИЕ ВОЛОКНА — синтетич. волокна, пригодные для эксплуатации в возд. среде при темп pax, превышающих пределы термич. стабильности обычных текст. волокон. Получают формованием из р ров ароматвч. полиамидов (см. Полиамидные волокна), полиимидов, лестничных… … Большой энциклопедический политехнический словарь

полиамидные волокна — это… Что такое полиамидные волокна?

- полиамидные волокна

Синтетические волокна, получаемые формованием из расплавов или растворов полиамидов. Обладают высокими прочностью, износостойкостью, сопротивлением, ударным нагрузкам. Недостатки: малая гигроскопичность (причина повышенной электризуемости), сравнительно низкий модуль упругости, плохая устойчивость к термо и фотоокислительным воздействиям; максимальная рабочая температура 80 – 150 °С, (волокна из алифатических полиамидов). Растворяются в концентрированных кислотах, фенолах, трихлорэтане, хлороформе, устойчивы к действию многих химических реагентов, хорошо противостоят биохимическим воздействиям, легко окрашиваются. Самые распространенные синтетические волокна. Применяются в производстве текстильных товаров широкого потребления, а так же фильтровальных материалов, рыболовных сетей, канатов, щетины, кордных нитей и ткани для шин и резино – технических изделий. Торговые названия: капрон (Россия), найлон (США), перлон и дедерон (Германия), амилан, ниплон (Япония), силон (Чехия), стилон (Польша). Термостойкие волокна из ароматических полиамидов пригодны для эксплуатации при 250 – 500°С, выпускаются под названием номекс, кевлар, (США), фенилон (Россия).

Текстильный глоссарий. 2007.

- полиакрилонитрильные волокна

- полиамиды

Смотреть что такое «полиамидные волокна» в других словарях:

ПОЛИАМИДНЫЕ ВОЛОКНА — синтетич. волокна, формуемые из полиамидов. Ок. 98% от общего произ ва П. в. составляют волокна из алифатич. полиамидов, причем осн. масса из них производится из поли e капроамида (выпускается под торговыми названиями капрон, найлон 6, амилан,… … Химическая энциклопедия

Полиамидные волокна — синтетические волокна, формуемые из расплавов или растворов полиамидов (См. Полиамиды). Обычно для производства П. в. используют линейные алифатические полиамиды с молекулярной массой от 15 000 до 30 000 (чаще всего Поликапроамид и… … Большая советская энциклопедия

ПОЛИАМИДНЫЕ ВОЛОКНА — синтетич. волокна, получаемые формованием из расплавов или р ров полиамидов. Обладают высокими прочностью, износостойкостью, сопротивлением ударным нагрузкам. Недостатки: малая гигроскопичность (причина повыш. электризуемости), сравнительно… … Большой энциклопедический политехнический словарь

Волокна химические — волокна, получаемые из органических природных и синтетических полимеров. В зависимости от вида исходного сырья В. х. подразделяются на синтетические (из синтетических полимеров) и искусственные (из природных полимеров). Иногда к В. х.… … Большая советская энциклопедия

ВОЛОКНА ХИМИЧЕСКИЕ — формуют из орг. полимеров. Различают искусственные волокна, к рые получают из прир. полимеров, гл. обр. целлюлозы и ее эфиров (напр., вискозные волокна, ацетатные волокна), и синтетические волокна, получаемые из синтетич. полимеров (напр.,… … Химическая энциклопедия

Волокна синтетические — химические волокна, получаемые из синтетических полимеров. В. с. формуют либо из расплава полимера (полиамида (См. Полиамиды), полиэфира (См. Полиэфиры), полиолефина (См. Полиолефины)), либо из раствора полимера (Полиакрилонитрила,… … Большая советская энциклопедия

Полиамидные алифатические волокна — PAA С1.3.1.01 Источник: СТ СЭВ 1465 78: Волокна химические. Термины и определения … Словарь-справочник терминов нормативно-технической документации

Полиамидные ароматические волокна — PAR C1.3.1.02 Источник: СТ СЭВ 1465 78: Волокна химические. Термины и определения … Словарь-справочник терминов нормативно-технической документации

Полиэфирные волокна — синтетические волокна, формуемые из расплава Полиэтилентерефталата. Превосходят по термостойкости большинство натуральных и химических волокон: при 180 °С они сохраняют прочность на 50%. Загораются П. в. с трудом и гаснут после удаления… … Большая советская энциклопедия

ТЕРМОСТОЙКИЕ ВОЛОКНА — синтетич. волокна, пригодные для эксплуатации в возд. среде при темп pax, превышающих пределы термич. стабильности обычных текст. волокон. Получают формованием из р ров ароматвч. полиамидов (см. Полиамидные волокна), полиимидов, лестничных… … Большой энциклопедический политехнический словарь

ПОЛИАМИДНЫЕ ВОЛОКНА — это… Что такое ПОЛИАМИДНЫЕ ВОЛОКНА?

, синтетич. волокна, формуемые из полиамидов. Ок. 98% от общего произ-ва П. в. составляют волокна из алифатич. полиамидов, причем осн. масса из них производится из поли-e-капроамида (выпускается под торговыми названиями капрон, найлон-6, амилан, дедерон, стилон, лилион, релон, перлон, видлон, хемлон, энкалон и др.) и полигексаметиленадипинамида (найлон-6,6, анид, леона, глацем и др.). Произ-во др. видов алифатических П. в. очень незначительно, что объясняется в осн. экономич. проблемами, связанными с получением мономеров, техн. трудностями синтеза полимеров, переработки их в волокна и отсутствием у большинства этих волокон конкурентоспособных потребительских св-в.

О П.

в. из ароматич. полиамидов, т. наз. арамидных волокнах, обладающих высокой термо- и хим. стойкостью и в ряде случаев очень хорошими мех. св-вами, см. Термостойкие волокна.

П. в. из алициклич. полиамидов (или полиамидов, содержащих в цепи алициклич. звенья) по мех. св-вам, прежде всего по модулю деформации растяжения, несколько превосходят найлон-6 и найлон-6,6. Однако из-за экономич. факторов (стоимость сырья) произ-во их не получило широкого развития [напр., выпускается волокно киана в США, формуемое, по-видимому, из полимера, синтезируемого поликонденсацией бис-(n-аминоциклогексил)метана и додекан-дикарбоновой или азелаиновой к-ты].

Получение. Технол. процесс получения П. в. включает след. осн. стадии: синтез полимера, формование и вытяжка, текстильная обработка волокна. Разделение это несколько условно, т. к. совр. технология, как правило, предполагает совмещение отдельных стадий вплоть до полностью непрерывного процесса. См. также Формование химических волокон.

Полимер синтезируют обычно на том же предприятии, на к-ром производят волокно. В получаемом поли-e-капро-амиде содержится до 10% низкомол. соед. (в осн. мономер и его низшие олигомеры). Присутствие их в полимере затрудняет послед. формование волокна и отрицательно сказывается на его св-вах. Поэтому для удаления низкомол. соед. полимер подвергают т. наз. демономеризации-ва-куумированию расплава или водной обработке полимерного гранулята, к-рый затем (содержание воды 7-10%) сушат в токе нагретого азота, предварительно очищенного от кислорода (содержание O2 не должно превышать 0,0003%). Кол-во остаточной влаги зависит от условий формования волокна и мол. массы полимера. Содержание низкомол. соед. в готовом полимере, как правило, не превышает 1-2%, влажность составляет 0,05-0,1%.

Полигексаметиленадипинамид нет необходимости подвергать демономеризации благодаря необратимому характеру поликонденсации при его синтезе. Расплав пригоден для непосредств. переработки в волокно, а полимерный гранулят предварительно сушится.

Для получения волокнообразующих полиамидов применяют высокоавтоматизированные непрерывные технол. процессы. При этом в произ-ве найлона-6 используют технол. схемы как с получением гранулята, так и непрерывные, включающие непосредств. передачу получаемого расплава полимера на формование волокна, в произ-ве найлона-6,6-чаще непрерывные схемы.

В произ-ве П. в. важное значение имеет качество исходного полимера: 1) линейность мол. структуры; 2) однородность его физ.-хим. св-в; 3) отсутствие мех. включений и гель-частиц. Это достигается оптимизацией процессов тепло- и массообмена в реакторах, ликвидацией в них застойных зон и макс. сокращением времени синтеза, фильтрацией расплава полимера перед формовочной машиной. Обычно для произ-ва волокон используют линейные алифатич. полиамиды мол. м. (18-35)

Химическая энциклопедия. — М.: Советская энциклопедия. Под ред. И. Л. Кнунянца. 1988.

Полиамидные волокна | Искусство шить

Главная » Выбор материалов » Полиамидные волокна

Полиамидные волокна — синтетические волокна, формуемые из расплавов или растворов полиамидов.

Полиамид (найлон) был самым первым синтетическим волокном. Он был изобретен в США в 1938 году доктором Уильямом Крузерсом в исследовательских лабораториях фирмы «Дюпон». Самыми первыми готовыми изделиями, в которых был использован полиамид, в 1940 году были чулки. Чулочные изделия, изготовленные из нейлона, обладали явными преимуществами перед аналогичными товарами из натуральных волокон: нейлон обеспечивал чулкам легкость, прочность и износоустойчивость.

В период с 1960 по 1982гг ПА нити были основным видом химических нитей. Народное имя «синтетика» долгое время относилось исключительно материалам из ПА нитей.

Подробно о методах получения.

Свойства полиамидных волокон

Отличительное свойство ПА волокон – высокая устойчивость к истиранию, по показателям которой они превосходят хлопковые волокна в 10 раз, шерстяные в 20 раз, вискозные в 50 раз.

Особую ценность ПА волокон представляет их высокая формоустойчивость.

Устойчивость ПА волокон к многократным изгибам в 10 раз превышает устойчивость хлопковых волокон.

ПА волокна характеризуются устойчивостью к действию многих химических реагентов, хорошо противостоят биохимическим воздействиям, окрашиваются многими красителями. Полиамидные волокна растворяются в концентрированных минеральных кислотах, феноле, крезоле, трихлорэтане, хлороформе и др.

Недостатки полиамидных волокон

Малая термостойкость, С конца 60-х гг. 20 в. налажен выпуск полиамидных волокон из ароматических полиамидов, обладающих высокой термостойкостью. Максимальная рабочая температура волокон из алифатических полиамидов 80—150°С, волокон из ароматических полиамидов — 350—600°С.

ПА волокна плохо устойчивы к термоокислительным воздействиям и действию света, особенно ультрафиолетовых лучей (в результате быстрого «старения» на свету желтеют, становятся ломкими и жесткими)ПА волокна не устойчивы к действию пота.

Гигроскопичность невысокая. При относительной влажности воздуха 65% эти волокна поглощают 3,5-4% влаги. То, что ПА волокна не впитывают влагу, является причиной их повышенной электризуемости.

Повышенная гладкость волокон способствует пиллингу.

Для устранения недостатков в полиамиды вводят различные стабилизаторы.

Применение полиамидных волокон и нитей

Широко применяются для производства чулочно-носочных и трикотажных изделий, для производства швейных ниток, и галантерейных изделий (кружева, тесьмы, ленты), канатов, рыболовных сетей, конвейерных лент, корда, тканей технического назначения. А также для выработки различных видов тканей бытового назначения самостоятельно и в смеси с другими волокнами.

Большое распространение получили текстурированные (высокообъёмные) нити из ПА волокон. Использование профилированных волокон позволяет придавать тканям различные эффекты, а также способствует лучшей сцепляемости волокон в нитях.

Широко применяется штапельное полиамидное волокно в смеси с другими волокнами (хлопком, шерстью, вискозным волокном). Добавление полиамидных волокон в смеску обычно не превышает 10-15%, что почти не ухудшает гигроскопических свойств изделий, но позволяет значительно увеличить срок их службы.

Торговые названия: капрон, анид, найлон, номекс, перлон, дедерон, амилан, ниплон, силон, стилон, лилион.

TACTEL® (Тактель) — фирменное название ряда высокотехнологичных тонковолокнистых полиамидных нитей, изобретенного и производимого фирмой «Дюпон». («Du Pont», США). Преимуществом этого волокна считается: прочность, износоустойчивость, эластичность, стойкость окраски, устойчивость к пиллингу, мягкость. В зависимости от формы элементарных волокон — филаментов, это волокно может быть очень разным, от искрящегося и радужного до абсолютно матового, бархатистого. Изделия с использованием волокон Tactel отличаются мягкостью, повышенной комфортностью воздухопроницаемостью, не электризуются, быстро сохнут и неприхотливы в уходе. Подробнее…

MERYL® (Мерил) — запатентованная итальянским концерном Nylstar марка полиамидного микроволокна на основе «найлон-66». Часто используются в трикотаже, придавая изделиям мягкость и матовость. Волокна могут быть гладкими и текстурированными, крученными и не крученными, блестящими и матированными. Основными характеристиками материалов на основе Meryl являются: легкость, гигроскопичность, эластичность, отсутствие пиллинга и электризуемости.

Ранее в этой же рубрике:

Оставить комментарий или два

Полиамидные, полиэфирные и другие волокна

Классификация волокон

Волокна делятся на:

натуральные

химические.

К натуральным волокнам относят волокна природного (растительного, животного, минерального) происхождения: хлопок, лен, шерсть и шелк. К химическим волокнам – волокна, изготовленные в заводских условиях. Химические волокна подразделяются на искусственные и синтетические.

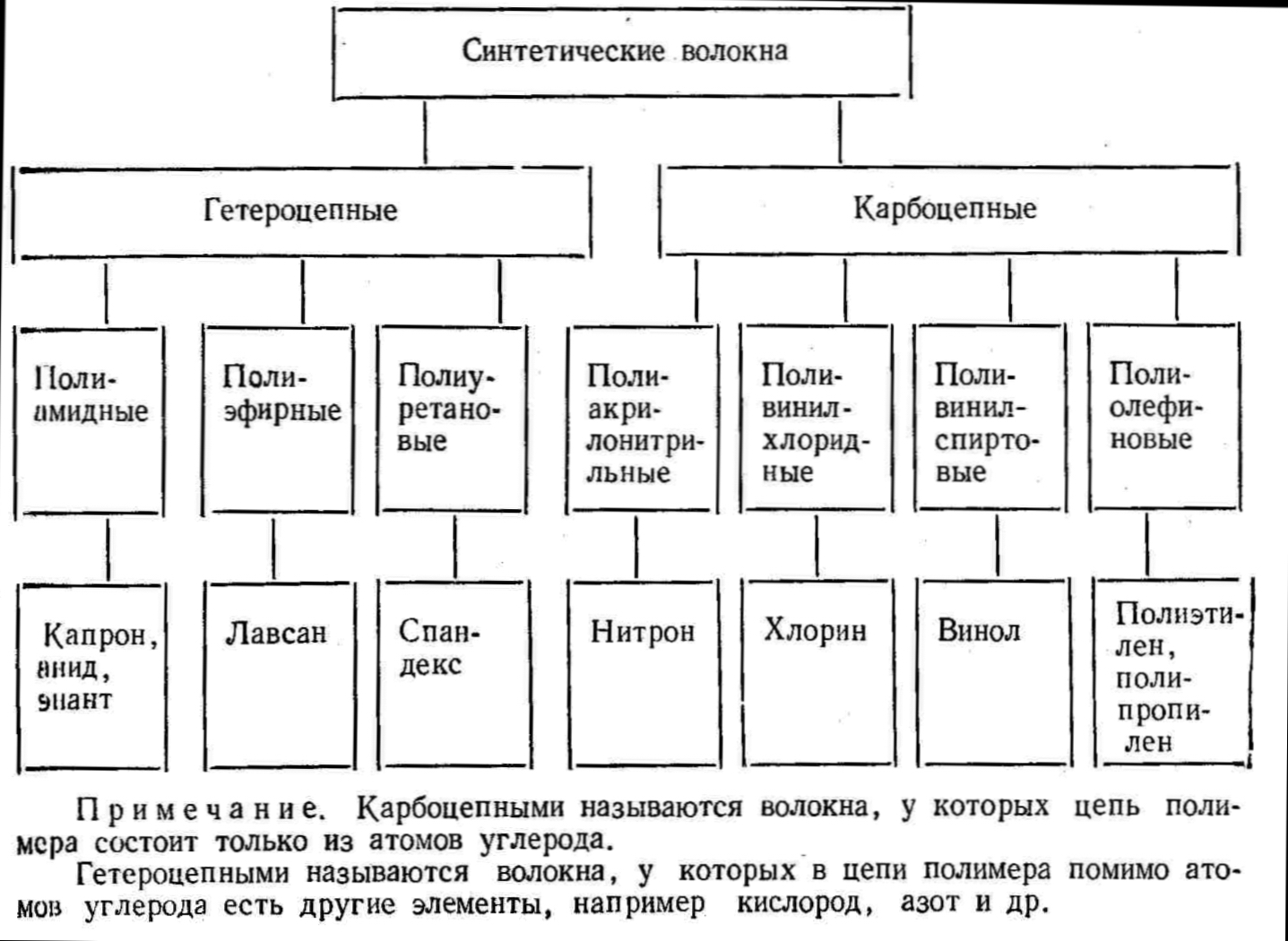

СИНТЕТИЧЕСКИЕ ВОЛОКНА

К синтетическим относятся полиамидные, полиэфирные, полиакрилонитрильные, поливинилхлоридные, поливинилспиртовые, полипропиленовые и другие волокна.

К полиамидным волокнам относятся капрон, анид, этант. Тело этих волокон имеет цилиндрическую форму, поперечное сечение их зависит от формы отверстия фильеры, через которую продавливаются полимеры.

Полиамидные волокна отличаются высоким относительным разрывным усилием, стойки к истиранию, многократному изгибу, обладают высокой химической стойкостью, морозоустойчивостью, устойчивостью к действию микроорганизмов.

Основными их недостатками являются низкие гигроскопичность и светостойкость.

К полиэфирным волокнам относится лавсан. В поперечном сечении волокно лавсана имеет форму круга. Относительное разрывное усилие у лавсана несколько ниже, чем у полиамидных волокон. В отличие от капрона лавсан разрушается при действии на него кислот и щелочей, гигроскопичность его ниже, чем капрона, поэтому в чистом виде лавсан не применяется. Недостатком волокна является его повышенная жесткость и способность к пиллеобразованию (способность к образованию на поверхности материала закатанных в комочки концов волокон-пиллей).

К полиакрилонитрильным волокнам относится нитрон, по внешнему виду напоминающий шерсть. Поверхность волокна гладкая с гантелеобразным поперечным сечением. Нитрон отличается высоким относительным разрывным усилием, которое в мокром состоянии не меняется, и упругостью. Нитрон не повреждается молью и микроорганизмами, обладает высокой стойкостью к ядерным излучениям. По стойкости к истиранию нитрон уступает полиамидным и полиэфирным волокнам. Кроме того он характеризуется низкой гигроскопичностью, сильной электризуемостью, низкой теплопроводностью и высокой светостойкостью.

К поливинилхлоридным волокнам относится хлорин, который по сравнению с другими синтетическими волокнами и хлопком характеризуется меньшими относительным разрывным усилием, упругостью, стойкостью к истиранию, гигроскопичностью, светои термостойкостью.

В группу поливинилспиртовых волокон входят винол и мтилан.

Винол отличается от всех синтетических волокон повышенной гигроскопичностью, для него характерны высокая стойкость к истиранию и низкая теплопроводность.

Мтилан обладает антимикробными свойствами и используется в медицине.

К полиуретановым волокнам относится спандекс – волокно, обладающее низкими гигроскопичностью и теплостойкостью, высокими светостойкостью, стойкостью к истиранию, но не очень большим относительным разрывным усилием.

Особенностью всех полиуретановых волокон является их высокая эластичность – разрывное удлинение их достигает восьмисот процентов.

Полиамидные волокна

синтетические волокна, формуемые из расплавов или растворов полиамидов. Обычно для производства полиамидных волокон используют линейные алифатические полиамиды с молекулярной массой от 15 000 до 30 000 (чаще всего поликапроамид и полигексаметиленадипинамид). С конца 60-х гг. 20 в. налажен выпуск полиамидных волокон из ароматических полиамидов, обладающих высокой термостойкостью. Технологический процесс получения полиамидных волокон включает три основных этапа: синтез полимера, формование волокна и его текстильную обработку. Полиамидные волокна характеризуются высокой прочностью при растяжении, отличной стойкостью к истиранию и ударным нагрузкам. Устойчивы к действию многих химических реагентов, хорошо противостоят биохимическим воздействиям, окрашиваются многими красителями.

Максимальная рабочая температура волокон из алифатических полиамидов 80—150°С, волокон из ароматических полиамидов — 350—600°С. Полиамидные волокна растворяются в концентрированных минеральных кислотах, феноле, крезоле, трихлорэтане, хлороформе и др. Полиамидные волокна малогигроскопичны, что является причиной их повышенной электризуемости. Они плохо устойчивы к термоокислительным воздействиям и действию света, особенно ультрафиолетовых лучей. Для устранения этих недостатков в полиамиды вводят различные стабилизаторы. Полиамидные волокна используются в производстве товаров широкого потребления, шинного корда, резинотехнических изделий, фильтровальных материалов, рыболовных сетей, щетины, канатов и др. Большое распространение получили текстурированные (высокообъёмные) нити из полиамидных волокон. Полиамидные волокна выпускают в виде непрерывных нитей или штапельных волокон во многих странах под следующими торговыми названиями: волокна из поликапролактама — капрон (СССР), найлон-6 (США), перлон (ФРГ), дедерон (ГДР), амилан (Япония) и др.: <волокна> из полигексаметиленадипинамида — анид (СССР), найлон-6,6 (США), родиа-найлон (ФРГ), ниплон (Япония) и др.; волокна из ароматических полиамидов — номекс (США). Лит.: Энциклопедия полимеров, т. 2, М., 1974, с. 722.

Источник: Большая советская энциклопедия

Поливинилспиртовые волокна

синтетические волокна, формуемые из растворов поливинилового спирта главным образом по мокрому методу (о методах формования см. Волокна химические). Поливинилспиртовые волокна в зависимости от технологии производства могут иметь различные механические свойства. Как правило, они обладают высокой прочностью и устойчивостью к истиранию и изгибу. Может быть получено поливинилспиртовое волокно с наибольшей среди др. синтетических волокон гигроскопичностью.

Поливинилспиртовые волокна обладают отличной устойчивостью к действию света, микроорганизмов, пота, различных реагентов (кислот, щелочей, окислителей умеренных концентраций, малополярных растворителей, нефтепродуктов). Штапельные поливинилспиртовые волокна применяют (в чистом виде или в смеси с хлопком, шерстью, льном или химическими волокнами) при получении одёжных, бельевых, гардинных и др. тканей и трикотажа, фетра, войлока, парусины, брезентов, фильтровальных материалов (в т. ч. нетканых) и др. Водорастворимые штапельные поливинилспиртовые волокна служат вспомогательным (удаляемым) компонентом в смесях с др. волокнами при получении ажурных изделий, тонких тканей, гипюра. Технические нити из поливинилспиртовых волокон используют для армирования резинотехнических изделий и пластиков, в производстве канатов, рыболовных снастей. Поливинилспиртовые волокна выпускают во многих странах под следующими торговыми названиями: винол (СССР), винилон, куралон (Япония), виналон (КНДР) и др. Лит.: Энциклопедия полимеров. Т. 2. М., 1974. С. 722.

Источник: Большая советская энциклопедия

Поливинилхлоридные волокна

синтетические волокна, формуемые из растворов поливинилхлорида, перхлорвиниловой смолы или сополимеров винилхлорида. Формование осуществляют по сухому или мокрому методу. Поливинилхлоридные волокна обладают высокой химической стойкостью, очень низкой теплои электропроводностью, негорючи, устойчивы к действию микроорганизмов. Для поливинилхлоридные волокна, не подвергнутых термофиксации, характерна высокая усадка (в кипящей воде до 55%).

Поливинилхлоридные волокна применяют для производства фильтровальных и негорючих драпировочных тканей, спецодежды, нетканых материалов, теплоизоляционных материалов, используемых при низких температурах. Способность поливинилхлоридных волокон накапливать высокий электростатический заряд используется для изготовления из них лечебного белья. В смесях с другими волокнами поливинилхлоридные волокна часто применяют для получения эффекта усадочности (в производстве тканей повышенной плотности, рельефных тканей, ковров, искусственной кожи, пушистых трикотажных изделий и др.). Поливинилхлоридные волокна выпускают в виде непрерывных нитей или штапельных волокон во многих странах под следующими торговыми названиями: хлорин (СССР), саран, виньон (США), ровиль (Франция), тевирон (Япония) и др. В 1973 мировое производство Лит.: Энциклопедия полимеров. Т. 2. М., 1974, с. 799.

Источник: Большая советская энциклопедия

Полинозные волокна

разновидность вискозных волокон, близких по свойствам хлопковым. Полинозные волокна, как и обычные вискозные волокна, формуют из вискозы по мокрому методу. Однако технологические режимы получения этих двух типов волокон существенно различаются. В производстве полинозных волокон свежесформованное волокно находится в гелеобразном состоянии и состоит из ксатогената целлюлозы высокой степени этерификации, что позволяет подвергать волокно значительно большей пластификационной вытяжке.

Для полинозных волокон характерны высокая степень ориентации и однородность структуры в поперечном сечении. При этом структура устойчива к действию воды и щелочей, благодаря чему механические свойства полинозных волокон мало изменяются в указанных средах, а изделия из них отличаются стабильностью формы и низкой сминаемостью. Для полинозных волокон характерны высокая прочность и низкое относительное удлинение. Их недостаток — высокая хрупкость. Полинозные волокна применяют для изготовления широкого ассортимента тканей взамен тонковолокнистого хлопка. Наибольшее развитие производство полинозных волокон получило в Японии (торговые названия тиолан и поликот), где в 1973 было выработано около 70 тыс. т этих волокон. В небольшом объёме П. в. выпускают также в США (зантрел), Великобритании (винцел) и др. странах. Лит.: Энциклопедия полимеров, т. 2, М., 1974. с. 1013.

Источник: Большая советская энциклопедия

Полипропиленовое волокно

синтетическое волокно, формуемое из расплава полипропилена. Полипропиленовое волокно по эластичности, устойчивости к двойным изгибам, как правило, превосходит полиамидные волокна, но уступает им по стойкости к истиранию. Обладает хорошими теплоизоляционными свойствами, имеет высокую стойкость к действию кислот, щелочей, органических растворителей. Термои светостойкость полипропиленовых волокон сравнительно невысоки и в значительной мере определяются эффективностью вводимых в них стабилизаторов.

Филаментное полипропиленовое волокно и моноволокно используют для изготовления нетонущих канатов, сетей, фильтровальных и обивочных материалов; штапельное полипропиленовое волокно — для выпуска ковров, одеял, тканей для верхней одежды, трикотажа, фильтровальных материалов. Текстурированное (высокообъёмное) полипропиленовое волокно находит применение главным образом в производстве ковров. Полипропиленовое волокно выпускается под различными торговыми названиями: геркулон (США), ульстрен (Великобритания), найден (Япония), мераклон (Италия) и др. Лит.: Энциклопедия полимеров. Т. 3, М. (в печати).

Источник: Большая советская энциклопедия

Полиуретановые волокна

спандекс, синтетические волокна, формуемые из растворов или расплавов полиуретанов или методом т. н. химического формования (полиуретан образуется из диизоцианата и диамина непосредственно в процессе волокнообразования). По механическим показателям полиуретановые волокнарезко выделяются среди др. видов химических и натуральных волокон и во многом сходны с резиновыми нитями. Для них характерны высокое удлинение, низкий модуль упругости, способность к упругому восстановлению в исходное состояние за очень короткое время. При 120°С, особенно в растянутом состоянии, происходит значительная потеря прочности полиуретановых волокон.

Поэтому чистку и крашение изделий из полиуретановых волокон проводят при температурах не выше 90°С. Под действием света полиуретановые волокна желтеют (этого в значительной степени можно избежать применением светостабилизаторов), а их механические свойства изменяются незначительно. Полиуретановые волокна довольно устойчивы к действию гидролитических агентов во время отделки, стирки, крашения; стойки в маслах, хлорсодержащих органических растворителях, кислотах, щелочах. Полиуретановые волокна перерабатывают в чистом виде или в смеси с натуральными или с др. видами химических волокон. Последние идут главным образом на оплётку полиуретановой нити, которая предохраняет стержневую нить от действия света. Для получения тканей используется пряжа, состоящая из 5—20% полиуретановых волокон и 80—95% нерастяжимых волокон. Из тканей изготовляют рубашки, блузки, спортивные костюмы, плащи, корсетные изделия и др. Полиуретановые волокна известны под торговыми названиями: ликра, вайрин (США), эспа, неолан (Япония), спанцель (Великобритания), ворин (Италия) и др.

Источник: Большая советская энциклопедия

Полиэфирные волокна

синтетические волокна, формуемые из расплава полиэтилентерефталата. Превосходят по термостойкости большинство натуральных и химических волокон: при 180°С они сохраняют прочность на 50%. Загораются полиэфирные волокна с трудом и гаснут после удаления источника огня; при контакте с искрой и электродугой не обугливаются. Полиэфирные волокна сравнительно атмосферостойки. Они растворяются в фенолах, частично (с разрушением) — в концентрированной серной и азотной кислотах; полностью разрушаются при кипячении в концентрированных щелочах. Обработка паром при 100°С из-за частичного гидролиза полимера вызывает снижение прочности волокна (0,12% за 1 ч). Полиэфирные волокна устойчивы к действию ацетона, четырёххлористого углерода, дихлорэтана и др. растворителей, микроорганизмов, моли, плесени, коврового жучка.

Устойчивость к истиранию и сопротивление многократным изгибам полиэфирных волокон ниже, чем у полиамидных волокон, а ударная прочность выше. Прочность при растяжении полиэфирных волокон выше, чем у других типов химических волокон. Недостатки полиэфирных волокон— трудность крашения обычными методами, сильная электризуемость, склонность к пиллингу, жёсткость изделий — во многом устраняются химической модификацией полиэтилентерефталата, например диметилизофталатом, диметиладипинатом (эти соединения вводят в реакционную смесь на стадии синтеза полиэтилентерефталата). Техническая нить из полиэфирных волокон используют при изготовления транспортёрных лент, приводных ремней, верёвок, канатов, парусов, рыболовных сетей и тралов, бензои нефтестойких шлангов, электроизоляционных и фильтровальных материалов, в качестве шинного корда.

Полиэфирные волокна успешно применяют в медицине (синтетические кровеносные сосуды, хирургические нити). Из моноволокна делают сетки для бумагоделательных машин, щётки для хлопкоуборочных комбайнов, струны для ракеток и т.д. Текстильная нить идёт на изготовление трикотажа, тканей типа тафты, крепов и др. Методом «ложной крутки» получают высокообъёмную пряжу типа кримплен и мэлан. Штапельное полиэфирное волокно применяют в смеси с шерстью, хлопком или льном. Из таких смесей вырабатывают костюмные, пальтовые, сорочечные, плательные ткани, гардинно-тюлевые изделия и др. В чистом или смешанном виде полиэфирные волокна используют для производства искусственного меха, ковров. Войлок из полиэфирных волокон по важнейшим характеристикам превосходит войлок из натуральной шерсти. Торговые названия полиэфирных волокон:лалавсан (СССР), терилен (Великобритания), дакрон (США), тетерон (Япония), элана (ПНР), тергаль (Франция), тесил (ЧССР) и др.

Источник: Большая советская энциклопедия

Полиамидное волокно (нейлон)

Благодаря своим эксплуатационным свойствам нашло широкое применение в производстве ковролина как для дома, так и для офиса. Волокно можно использовать не только в «чистом» виде, но также и в качестве добавок к другим материалам, к примеру, полипропилену или шерсти.

Полиамид является не только очень износостойким, но и плотным материалом, из него делают ковры, и ковер долгое время сохраняет свой цвет и текстуру, ворс не изнашивается от интенсивного хождения и не приминается под тяжестью мебели. Такие ковровые покрытия характеризуются простотой ухода, разнообразием внешнего вида и пожаробезопасностью.

определение полиамида по The Free Dictionary

[USPRwire, четверг, 8 августа 2019 г.] Согласно недавнему исследованию, опубликованному Fact.MR, спрос на полиамид на рынке электронной мобильности, вероятно, вырастет более чем на 6% в 2019 г. по сравнению с 2018 г. [ClickPress, четверг, 8 августа 2019 г.] Согласно данным Согласно недавнему исследованию, опубликованному Fact.MR, спрос на полиамид на рынке электромобилей, вероятно, вырастет более чем на 6% в 2019 году по сравнению с 2018 годом. Новое исследование рынка под названием «Глобальный полиамидный порошок для анализа рынка 3D-печати, прогноз до 2025 года» , был представлен на WiseGuyReports.Портфель высокоэффективных полимеров Evonik включает в себя ассортимент полиамидов VESTAMID [R], которые используются в автомобильной промышленности, промышленном производстве и в некоторых случаях в потребительских товарах уже более 50 лет. Компания по производству специальной химии уже начала строительство новый комплекс по производству полиамида 12 (PA 12) и расширяет производство прозрачных полиамидов в Marl Chemical Park, и при этом концентрирует свою деятельность на высокоэффективных материалах для привлекательных растущих рынков, таких как автомобильная, нефтяная и газовая промышленность, 3D-печать и оптика.Этот специальный полиамид можно использовать для изготовления глянцевых поверхностей, устойчивых к ультрафиолетовому излучению, царапинам и химическим воздействиям, с захватывающим взаимодействием света и тени. Термостабилизация XTS2 (экстремальная температурная стабилизация) увеличивает термическую стабильность полиамида 66 до 230 [градусов] C. Таким образом, целью данного исследования было сравнение удерживающей силы и деформации кламмеров из Co-Cr и полиамида после длительного моделирования в клинической практике. Высоко прозрачные гибкие полиамидные пленки легко получали путем заливки гомогенных полимерных растворов в DM Ac (10 мас. % твердого вещества) на стеклянной пластине с последующей термической выпечкой со следующей процедурой: 80 [градусов] C / 12 часов, 120 [градусов] C / 6 часов и 150 [градусов] C / 2 часа.BASF приобретает глобальный бизнес Solvay по производству полиамидов за [евро] 1,6 миллиарда (примерно … По данным компании, выдающиеся свойства полиамида Rilsan 11 с точки зрения устойчивости к ударам и химическим веществам, легкость и простота обработки делают его лучшим материалом для выполнения своих требований. специфические потребности клиентов в автомобильном, бытовом и спортивном секторах.Ориентированные полиамидные волокна — Большая химическая энциклопедия

Было описано много исследований твердотельного ЯМР ориентированных полимерных волокон или пленок, отличных от шелка.Зависимые от ориентации тензоры химического экранирования особенно служат зондами, с помощью которых можно определить относительную ориентацию конкретных векторов связей [10]. Этот аналитический метод может применяться для получения структурной информации из ориентированных полиамидных волокон, таких как поли (п-фенилентерефталамид) (PPTA) [11], поли (м-фениленизофталамид) (PMIA) и поли (4-метил-м-фенилен). терефталамид) (P4M-MPTA) волокна без изотопной маркировки образцов [12] (Глава 12). Пленки полиэтилентерефталата (ПЭТ), меченные ориентированным карбонильным углеродом, также были проанализированы с помощью этого метода [13] (глава 14).В частности, более количественная структурная информация будет получена для локально упорядоченного домена, который был признан аморфным доменом при рентгеноструктурном анализе в образцах гетерогенных полимеров. [Стр.308]Приложения. Полиамиды имеют важное применение. Очень высокая степень ориентации полимера, которая достигается при экстендировании кристаллических растворов Hquid, придает полиамидным волокнам и пленкам исключительно высокую прочность и модули. Du Pont продает такие полимеры, например, кевлар, и у Monsanto есть аналогичный продукт, например, X-500, который состоит из полиамида и полимеров типа гидратов (31) (см. Высокоэффективные волокна Полиамиды, волокна).[Стр.202]

Полимерные волокна с высокими эксплуатационными характеристиками (HPPF) обладают превосходными механическими свойствами по сравнению с традиционными текстильными волокнами, такими как нейлон. Типичными HPPF являются арамидные и полиэтиленовые волокна (6). Арамид — это общее название класса ароматических полиамидных волокон, большинство из которых представляют собой разновидности поли (п-фенилентерефталамида). Кевлар — это торговое название разновидностей арамидных полимеров, введенных на рынок компанией Dupont. Молекулы в волокнах этих материалов ориентированы в осевом направлении.Поли (п-фенилентерефталамид) представляет собой жесткую молекулу со следующей структурой … [Pg.669]

Пики A и B в обоих спектрах явно происходят из некристаллического домена в образцах, что указывает на то, что некристаллический домен, указанный в Рентгеновская дифракция имеет относительно упорядоченную структуру, а не хаотически распределенную. Этот вывод, сделанный с помощью ЯМР, также подтверждается выводом о том, что некристаллический домен сильно ориентирован в ароматических полиамидах на основе рентгеноструктурных исследований [30, 32]. Относительно широкие пики показывают более широкое распределение для каждого значения 0nh по сравнению с пик C, что тоже разумно.Химическая защита пиков A и B почти одинакова для PMIA и P4M-MPTA. Это указывает на то, что локальная структура в некристаллической области данных полиамидных волокон аналогична. Сообщалось, что доля некристаллических доменов в образце P4M-MPTA выше, чем в образце PMIA. Увеличение доли некристаллического домена происходит в основном из-за вклада пика A, то есть структуры с 0nh = 31-42 °, которая получена из эксперимента твердотельного ЯМР.[Pg.467]

Структура полиамидных волокон определяется как химическими, так и физическими параметрами. Химические параметры связаны, главным образом, с строением молекулы полиамида и касаются в первую очередь ее мономерных единиц, концевых групп и молекулярной массы. Физические параметры в основном связаны с конформацией цепи, ориентацией сегментов и агрегатов полимерных молекул и кристалличностью. [Стр.87]

Степень кристалличности полиамидных волокон может быть оценена по плотности

Красителей на полиамидных волокнах — Большая химическая энциклопедия

Улучшает влагостойкость и стойкость кислотных, предварительно металлизированных и катионных красителей на полиамидных волокнах, эффективные консерванты для окрашивания смесей полиамидных / целлюлозных волокон.[Pg.399]Lee, S.J., et al., 2006. Предварительные исследования истощения спироксазиновых красителей на полиамидных волокнах и их фотохромных свойств. Красители и пигменты 69, 18–21. [Стр.53]

Прямые красители. Несколько выбранных прямых красок используются в дополнение к кислотным красителям, например, для печати полиамида. Печать целлюлозных волокон прямыми красителями, как и кислотными красителями, потеряла свое значение из-за недостаточной влагостойкости этих красок на целлюлозных волокнах, а также из-за громоздких процедур фиксации и поиска.[Стр.372]

Практически на все синтетические волокна можно напечатать дисперсными красителями. Катионные красители используются преимущественно для акриловых волокон, а кислотные красители и металло-комплексные красители могут использоваться для печати на полиамидных волокнах. Важность печати с использованием дисперсных красителей и относительное количество различных искусственных волокон, используемых для печати, варьируется в зависимости от моды и местных требований. Самая важная ткань из полиэстера или в сочетании с хлопком. После предварительной очистки ткани из синтетических волокон необходимо подвергнуть термофиксации для достижения стабильности размеров и устойчивости к складкам.Обычные условия схватывания составляют 20-30 с при 190-210 ° C, а для текстурированных изделий примерно на 30 ° C ниже. [Pg.401]

Измеряли изотермы адсорбции кислотных азокрасителей на водорастворимых и нерастворимых полимерах, содержащих циклодекстрин, в водном растворе. Адсорбция красителей на обоих типах полимеров увеличивается с увеличением соотношения гидрофобных компонентов в красителях [38]. Для окрашивания нейлона 6 и 6,6 в присутствии взаимодействующих / -CD [38] использовали красители, производные диалкиламинобензола [38]. 39], / -CD показал хорошие выравнивающие свойства при крашении полиамидных волокон.Наблюдаемый эффект может быть связан с образованием комплексов между / Ациклодекстрином и красителями. [Pg.210]

Саварино, П. Парлати, С. Бускаино, Р. Пиччинини, П. Дегани, И. и Бами, Э. (2004) Влияние добавок на окрашивание полиамидных волокон. Часть I. / -Циклодекстрин, красители и пигменты 60, 223-232 и статьи, цитируемые в них. [Pg.217]

Использует Диспергатор, применяемый для щелочного восстановления после обработки красок дисперсными красителями на полиэфирных волокнах антипредпитантный антистат на полиамидных фторопластах Liq.[Pg.716]

Использует выравнивающий агент для катионных красителей на син. волокна антистатик для акриловых, полиамидных и ацетатных волокон Свойства Liq. водный раствор. [Pg.1397]

Синтетические органические пигменты, 19 418-422 т, история, 19 423-424 Синтетические органические полимеры, произведенные волокна на основе, 24 616-618 Синтетические полиамидные волокна, крашение, 9 188-191, 469-470. .. [Pg.917]

Sokolowska-Gajda, J., Freeman, HS и Reife, A. (1994) Синтетические красители, основанные на экологических соображениях 1.Комплексы железа для белковых и полиамидных волокон. Текст. Res. е, 64 (7), 388-396. [Стр.106]

Красители для эфиров целлюлозы и синтетических полиамидных волокон. Первые дисперсные красители были разработаны для окрашивания целлюлозных волокон, но важность их значительно уменьшилась, когда на рынке появились другие синтетические волокна. Синтетические полиамидные волокна можно было красить красителями, используемыми для ацетатных волокон, очень мало новых красителей нужно было разработать специально для полиамидных волокон. [Стр.184]

Основной тип красителя очень похож на краситель, используемый для окрашивания полиэфирных волокон, но выбор компаундов основывается на других критериях.Требования к стойкости к сублимации не такие строгие, тогда как устойчивость к озону, выхлопным газам и стирке важна. Замещение аминогруппами, особенно алкиламино-группами, снижает светостойкость красителей в полиэфирных волокнах. Это не относится к ацетатным и полиамидным волокнам. [Pg.184]

Серные красители индокарбонного типа (CI Sulphur Black 6, 53295 [1327-16-8], CI Sulphur Black 7, 53300 [1327-17-9] и CI Sulphur Black 11, 53290 [1327] -14-6]) также используются для печати на этих волокнах.Серные красители находят ограниченное применение с полиамидными волокнами, шелком, кожей, бумагой и деревом. [Pg.215]

Реактивные красители на шерстяных, шелковых и полиамидных волокнах … [Pg.356]

Эластомерные полиуретановые волокна [96, стр. 609-615] содержатся в эластичных изделиях и в трикотажных модных материалах. Светлые оттенки можно окрашивать в тон на полиамид-полиуретановых смесях дисперсными красителями при 95-98 ° С и pH 6-7. Однако влагостойкость этих красителей на полиуретанах ниже, чем на полиамиде.Из-за температурной чувствительности полиуретановых волокон смеси эластомерных и полиэфирных волокон должны быть окрашены низкомолекулярными, быстро диффундирующими дисперсными красителями в течение 30 минут при 120 ° C в соответствии с процессом HT [148], Модифицированные волокна PES, окрашиваемые при температуре 100 ° C без носителя часто используются в смесях с эластомерными волокнами. Во всех процессах крашения эластомерных волокон важное значение имеет красящее оборудование, которое позволяет направлять материал с низкой деформацией и с минимально возможным термическим напряжением.[Pg.411]

Дисперсные красители Неионогенные красители, не растворимые в воде и используемые в основном в виде тонких водных дисперсий при окрашивании ацетатных, полиэфирных и полиамидных волокон. Большой подкласс дисперсных красителей включает низкомолекулярные ароматические азосоединения с амино-, гидрокси- и алкоксигруппами, которые закрепляются на волокнах путем образования ван-дер-ваальсовых и водородных связей. [Pg.192]

РИСУНОК 14.2. Схемы реакций между полиамидным волокном и текстильными красителями на основе изоэлектрической точки (pH 4,2), (а) ниже изоэлектрической точки и (b) выше изоэлектрической точки.(Перепечатано из Akbari, A., Remigy, JC, and Aptel, R, Chem. Eng. Process., 41, 601-609, 2002. С разрешения.) … [Pg.457]

| Рисунок 14.17 показаны эллиптические области неопределенности для волокон, показанных на рисунке 14.18. Волокно круглого сечения полиамидного типа, обработанное различными дисперсионными красителями. На рисунке 14.19 более подробно показан пример эллипса ошибки или неопределенности. Когда волокно обрабатывается одним красителем, центральная ось эллипса неопределенности обычно направлена в сторону координат неокрашенного волокна.Это наблюдение объясняется тем, что глубина проникновения красителя меняется от волокна к волокну. Другими словами, волокно «начинается» в неокрашенной позиции на диаграмме цветности. Чем больше одного красителя воспринимается волокном плитки, тем глубже цвет и тем сильнее смещаются координаты цветности от цвета неокрашенного волокна. В крайнем случае, эта линия продолжалась бы до координат чистого красителя. Поскольку разные отдельные волокна имеют разные характеристики поглощения красителя, некоторые волокна будут поглощать больше красителя, а другие — меньше, даже если они сделаны из одного и того же полимера в одной партии. |

Полиамиды

Полиамиды — это полимеры, содержащие повторяющиеся амидные связи -CO-NH-. Белки являются примерами встречающихся в природе полиамидов.

Наиболее известные производимые полиамиды часто называют нейлоном (торговое название, данное производителем, DuPont), и это алифатические полиамиды.

Однако важны и другие производимые полиамиды, в том числе ароматический полиамид, кевлар © и пластмассы, произведенные из карбамида (мочевины).Номенклатура для описания линейных алифатических полиамидов (нейлонов) основана на количестве атомов углерода в повторяющейся единице.

Применение полиамидов

И полиамид 6.6, и полиамид 6 обладают высокой прочностью на разрыв, но полиамид 6.6 способен поглощать воду, а полиамид 6 обладает повышенной эластичностью. Оба они прочные и устойчивы к истиранию.

Выпускаются как в твердом виде, так и в виде волокон.

Волокна, на которые приходится более половины производимых полиамидов, производятся в различных формах, в виде текстильных нитей (для одежды), в виде ковровых нитей и в виде промышленных нитей (например, для веревок).

Однако для непрерывных нитей или штапельных волокон, которые прядут из расплавленного полимера на очень высоких скоростях (около 6 км в минуту), большое внимание уделяется контролю химического состава полимера и способа производства пряжи, чтобы гарантировать производство высококачественного материала, необходимого для конкретных целей. Например, нить для изготовления чулок должна быть прочной и очень тонкой, поэтому необходимо тщательно контролировать молекулярную массу и, следовательно, свойства при растяжении полимера.

Я хочу найти фотографию расплавленного прядения

Хотя полиамиды 6, 6 и 6 составляют 95% материала, используемого в женских чулочно-носочных изделиях, это все еще составляет около 5% от общего количества волокон, используемых для изготовления одежды. Тем не менее, это больше, чем у полипропеноатов (акрила) или шерсти, но значительно меньше, чем у хлопка или полиэфиров.

| Рис. 1 Детская одежда изготовлена из полиамида 6, пропитанного наночастицами диоксида титана, который обеспечивает защиту от УФ-излучения, что является очень эффективным способом получения солнцезащитного крема. С любезного разрешения BASF. |

Полиамиды (нейлоны), в частности 6 и 6,6, используются в конструкционных пластмассах, например, в автомобилях. Для этой цели также используются полиамиды 11 и 12, а также 6,10.

Рост использования полиамидов в последние годы связан с их все более широким использованием в автомобильной промышленности (например, кожухи аккумуляторных батарей, тормозные шланги, маслосборники и крылья). Это снижает вес автомобиля, что, в свою очередь, снижает расход топлива и, таким образом, уменьшает загрязнение атмосферы.

При использовании в качестве инженерного пластика полиамиды часто используются в качестве сополимеров (например, сополимеров 6 и 6,6) и в смеси с другими материалами. Эти наполнители включают стеклянные шарики, стекловолокно и углеродные волокна. Также добавляются пигменты и антипирены.

В последние годы был разработан и продан на рынок целый ряд этих полиамидных смесей, что дало производителям, использующим полиамиды, более широкий диапазон свойств. Различные сополимеры и различные наполнители с различными концентрациями доступны в зависимости от требуемых свойств, например, от того, требуется ли повышенная прочность и жесткость, ударная вязкость, эластичность или стойкость к химическим веществам или теплу.

Полиамиды используются в качестве пленок из-за их хорошего баланса между механической прочностью и барьерными свойствами против кислорода, запахов и масел, например, для упаковки пищевых продуктов

| Рис. 2 Важным достижением является использование полиамидов для изготовления подушек безопасности. С любезного разрешения Delphi Automotive | |||

| Рисунок 3 Канаты из полиамида используются скалолазами и ледолазами.Они не только очень прочные, но и эластичные и, таким образом, уменьшают силы в случае падения за счет увеличения продолжительности нагрузки, передаваемой на якоря и тело через привязь. Тони Муди поднимается по льду на острове Хенингер, недалеко от Коня на севере Италии. С любезного разрешения Тони Муди |

Годовое производство полиамидов

Полиамиды, всего

| Весь мир | 7,8 млн тонн 1 |

| США | 0.6 млн тонн 2 |

Полиамид 6,6

| Весь мир | 4,4 млн тонн 1 |

Полиамид 6

| Весь мир | 3,4 млн тонн 1 |

| Китай | 2,0 млн тонн 3 |

Из 7,8 млн тонн полиамидов, произведенных в 2016 году, около 5.5 миллионов тонн было произведено в виде волокон. В 2017 году этот показатель увеличился до 5,5 млн тонн 4 . Почти все производство полиамидов в США было переработано в волокна.

1. В 2016 г. Plastics Insight, 2018 г.

2. В 2014 г. 2015 г. Руководство по химическому бизнесу American Chemistry Council 2016

3. В 2015 г. Kunststoffe International 10/2106

4. Statista 2018

Производство полиамида 6 и 6,6

Оба полиамида производятся из бензола через циклогексан.Водород пропускают через жидкий бензол в присутствии никелевого катализатора под давлением:

Циклогексан окисляется при пропускании воздуха через жидкость под давлением в присутствии катализатора (часто соли кобальта) с образованием двух продуктов:

Смесь циклогексанола и циклогексанона известна как «смешанное масло» или КА (кетон / спирт).

Альтернативный путь получения циклогексанола — гидрирование фенола с использованием никелевого катализатора при температуре около 400 К и 5 атм:

Более поздним способом получения циклогексанола является процесс Асахи от бензола путем его гидрирования до циклогексена и последующей гидратации до спирта.Это более энергоэффективно, чем другие процессы.

Для производства полиамида 6 требуется чистый циклогексанон. Когда смешанное масло нагревают под давлением с оксидами меди (II) и хрома (III), циклогексанол, который является вторичным спиртом, дегидрируется до соответствующего кетона, циклогексанона:

Циклогексанон затем превращается в капролактам через оксим (образуется в результате реакции кетона с гидроксиламином — в форме соли, гидросульфата гидроксиламина):

Изомеризация оксима в капролактам серной кислотой является примером перегруппировки Бекмана, при которой оксим превращается в амид в присутствии кислоты.

Цеолит с кислотными центрами также используется для осуществления перегруппировки. Цеолит регенерируется и позволяет избежать использования серной кислоты.

Для производства полимера капролактам, вода (действующая как катализатор) и регулятор молекулярной массы, например этановую кислоту выливают в реакционный сосуд и нагревают в атмосфере азота при 500 К в течение примерно 12 часов:

Это пример пакетного процесса.

Полиамид 6,6 получают реакцией 1,6-диаминогексана (гексаметилендиамина) с гександиовой кислотой (адипиновой кислотой) путем конденсационной полимеризации.

Один из мономеров, гександиовая кислота, также получают из смешанного масла КА (циклогексанол и циклогексанон). Смешанное масло окисляется в жидкой фазе с использованием умеренно концентрированной (60%) азотной кислоты и катализатора нитрата меди (II) и ванадата (V) аммония при 330 К с образованием гександиовой кислоты:

Этот процесс имеет существенный недостаток. Побочным продуктом является оксид азота (I) (закись азота), N 2 O, мощный парниковый газ, но он тщательно удаляется установками термической или каталитической обработки.

Диаминогексан (гексаметилендиамин) производят разными способами. Два важных метода описаны в других разделах. В качестве исходного материала используют бута-1,3-диен, реагируя с цианистым водородом и гидрируя продукт. Другой использует пропенонитрил (акрилонитрил) в качестве исходного материала, а диаминогексан получают с помощью нового электрохимического процесса.

Для образования полимера кислоту и диамин затем нагревают вместе с образованием соли.

Химическая реакция алифатических дикарбоновых кислот и алифатических диаминов с образованием алифатического полиамида посредством процесса конденсационной полимеризации может быть представлена следующим образом:

Длина цепи регулируется путем контроля условий процесса, таких как время реакции, температура и давление. Водный раствор соли нагревают в отсутствие воздуха до – 500 К. В сосуде создается давление. Затем температуру повышают до 540 К и отводят пар для поддержания постоянного давления.В конце концов давление снижают, и полимер экструдируют в атмосфере азота, чтобы получить шнурок, который затем гранулируют (рис. 4).

Были попытки сделать процесс «экологичнее». Одним из таких достижений стало производство полиамидов, которые, по крайней мере частично, производятся из возобновляемого сырья. Примером может служить производство полиамида 6,10. 10 — это использование октандиовой кислоты (себациновой кислоты) вместо гександиовой кислоты (адипиновой кислоты) в реакции с амином, 1,6-диаминогексаном (гексаметилендиамином).Октандиовая кислота образуется путем окисления касторового масла, масла, получаемого путем извлечения масла из семян растения Ricinus communis . Эти семена известны как бобы клещевины .

Полиамиды прочие

Другие важные полиамиды включают арамидный кевлар © , а также карбамид-метанальные и меламин-метанальные пластики.

| Рис. 4 Гранулы представляют собой полиамид, из которого отлиты оправы очков. С любезного разрешения Arkema. |

Дата последнего изменения: 8 ноября 2018 г.

2 волокна в композитах | Высокоэффективные структурные волокна для композитов с современной полимерной матрицей

Технологии преформразвиваются с почти неограниченной степенью свободы, позволяя ориентировать жгуты волокна в трех измерениях и плести их почти до конечной формы. Усовершенствованные трехмерные преформы обеспечивают повышенную жесткость и прочность по всей толщине (за счет свойств в плоскости), улучшенную устойчивость к повреждениям и потенциал для улучшения баллистических характеристик композитной брони.

Существуют модели механических свойств для прогнозирования термоупругих свойств этих различных архитектур волокон. Однако способность прогнозировать развитие повреждений и долговечность не является достаточно надежной и в настоящее время зависит от дорогостоящих программ тестирования. Дальнейшие исследования должны быть направлены на создание надежных моделей для связи свойств волокна, матрицы и интерфейса, эффектов обработки и архитектуры волокна с механизмами повреждения и прогнозом срока службы.

ВОПРОСЫ КВАЛИФИКАЦИИ ВОЛОКНА

Исторически развитие структурных волокон определялось двумя конкурирующими факторами: производительностью и стоимостью. Как правило, волокна с более высокой прочностью и модулем более дорогие, чем волокна с более умеренными свойствами. На ранних этапах разработки структурных волокон выбор волокна для конкретного применения — особенно военного — определялся в первую очередь требованиями к характеристикам.С появлением неавиационно-космических и невоенных приложений стоимость — при приемлемом уровне производительности — стала движущей силой выбора волокна. Стоимость также стала серьезной проблемой для Министерства обороны при выборе материалов для будущих военных применений. Однако, несмотря на беспокойство по поводу стоимости, DoD по-прежнему требует высокой степени консистенции волокна. Демонстрация этой консистенции (производителем волокна) увеличивает материальные затраты.

Есть несколько важных факторов, контролирующих стоимость волокна: стоимость сырья; затраты на обработку; и — для военных приложений — стоимость аттестации материала для данного приложения, включая контроль качества и отчетность, которые необходимы для того, чтобы волокна соответствовали военным спецификациям.Коммерчески доступные волокна не имеют этой третьей стоимости и, как следствие, значительно дешевле.

Важно понимать, что затраты на материалы, и в особенности на волокно, являются лишь одним из факторов, влияющих на стоимость композитной детали. Периодические затраты, связанные с обработкой композитов, сборкой компонентов и проверкой продукции, могут быть значительными. В некоторых случаях затраты на материалы составляют небольшую часть от общей стоимости системы. Кроме того, единовременные затраты могут быть связаны с квалификацией материала волокна, смолы и комбинации волокна и смолы в композите как на уровне образца, так и на уровне структуры.

Масштабы усилий и затрат на аттестацию или сертификацию композитных материалов и компонентов сильно различаются и зависят от многих факторов, включая конкретные требования к продукту, критичность приложения и степень безопасности человека. Например, в военных самолетах процесс разработки конструкции, аттестации материалов, разработки процессов, структурного анализа и испытаний может быть чрезвычайно сложным и дорогостоящим из-за критичности миссии, потребности в высокой надежности в экстремальных условиях и требований живучести.В связи с ужесточением требований и более сложной композитной продукцией программы квалификации и сертификации с годами становились все более и более сложными, и с этой сложностью увеличивалась стоимость. Следовательно, если новые материалы имеют лишь незначительные (хотя и желательные) преимущества по сравнению с существующими системами, конечные пользователи могут не захотеть тратить ресурсы, необходимые для их квалификации, если затраты на квалификацию останутся на нынешнем уровне. И наоборот, для того, чтобы Министерство обороны могло воспользоваться преимуществами постепенного улучшения существующих волокон или более дешевых коммерческих волокон, потребуются более эффективные подходы к оценке материалов.

КОМПОЗИТЫ КАК СИСТЕМЫ

В прошлом исследования композитов рассматривались как совокупность вопросов, таких как разработка волокон, исследования матриц, межфазное соединение, обработка и, наконец, структурная механика. Традиционно считалось, что матрицы защищают волокна. Однако теперь понятно, что матрица будет влиять на всю совокупность взаимосвязей процесс-структура-свойства для композитной системы, оставляя волокна неизменными.Кроме того, свойства и структура полимерной матрицы при армировании изменяются, и это представляет собой серьезную проблему. Лишь недавно промышленность достигла уровня, когда волокно, полимерная матрица, граница раздела и поверхность обычно рассматриваются как система.

С развитием компьютеров, способных моделировать структуры в молекулярном масштабе, приближается время, когда можно будет спроектировать оптимальный композит для заданных характеристик системы и стоимости. Эта системная перспектива будет включать моделирование структуры и производственных процессов

Укажите использование полиамидов в качестве волокон в одежде.

Презентация на тему: «Заявить об использовании полиамидов в качестве волокон в одежде» — стенограмма презентации:

1 Укажите использование полиамидов в качестве волокон в одежде.

Неделя 8 Опишите конденсационную полимеризацию с образованием сложных полиэфиров и полиамидов, таких как терилен и поли (молочная кислота).Сообщите об использовании полиамидов в качестве волокон в одежде. © Pearson Education Ltd, 2009 г. Этот документ мог быть изменен по сравнению с оригиналом.

2 Неделя 8 Образование сложных полиэфиров из двух типов мономера (слева) и из одного типа мономера (справа) © Pearson Education Ltd, 2009 г. Этот документ может быть изменен по сравнению с оригиналом

3 Образование терилена, полиэфира

Неделя 8 Образование терилена, полиэфира © Pearson Education Ltd, 2009 г. Этот документ мог быть изменен по сравнению с исходным 3

4 Конденсационная полимеризация молочной кислоты

Неделя 8 Конденсационная полимеризация молочной кислоты © Pearson Education Ltd, 2009 г. Этот документ мог быть изменен по сравнению с исходным 4

5 Укажите использование полиамидов в качестве волокон в одежде.

Неделя 8 Опишите конденсационную полимеризацию с образованием полиамидов нейлона-6,6 и кевлара. Сообщите об использовании полиамидов в качестве волокон в одежде. © Pearson Education Ltd, 2009 г. Этот документ мог быть изменен по сравнению с оригиналом.

6 Неделя 8 Амидная связь присутствует в полиамидах и соединяет мономерные звенья вместе © Pearson Education Ltd, 2009 г. Этот документ мог быть изменен по сравнению с оригиналом

7 Неделя 8 Образование полиамидов из двух типов мономера (слева) и из одного типа мономера (справа) © Pearson Education Ltd, 2009 г. Этот документ мог быть изменен по сравнению с исходным 7

8 Образование полиамида нейлона-6,6

Неделя 8 Образование полиамида нейлона-6,6 © Pearson Education Ltd, 2009 г. Этот документ мог быть изменен по сравнению с оригиналом 8

9 Формирование полиамида Кевлара

Неделя 8 Формирование полиамида Кевлара © Pearson Education Ltd, 2009 г. Этот документ мог быть изменен по сравнению с оригиналом 9

10 Сравните конденсационную полимеризацию с аддитивной полимеризацией.